工程机械减速机齿轮失效原因分析

某工程机械减速机齿轮发生了失效。为了探究齿轮失效的原因,对失效齿轮进行了解剖。 并采用直读光谱仪、摆锤式冲击试验机、拉伸试验机、洛氏硬度计、显微硬度计及金相显微镜等设备,进行了成分、组织及力学性能检测,并对热处理工艺进行了分析。

结果表明:失效齿轮的化学成分满足 20CrMnTi 材料的要求;失效齿轮心部预备热处理不合适,强度达不到标准要求;渗碳热处理使齿面部位达到了硬度及渗碳深度的要求,但渗碳不均匀,齿轮侧面硬度达不到要求。齿轮侧面硬度低和耐磨性差是失效的主要原因。

减速机在使用过程中,过早地出现了振动、噪声等,影响了正常的使用。为了解决这一问题,技术人员对该减速机进行了拆解,发现二级行星齿轮存在齿面磨损及塑性变形的问题。在此情况下,只能更换二级行星轮。为了从根源上解决齿轮失效的问题, 对该失效齿轮进行了一系列的检验与分析,包括成分分析、金相检验、力学性能分析等。

1 试验方法与设备

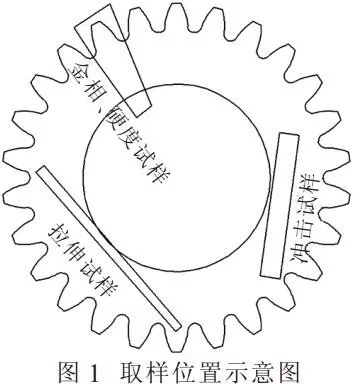

本文以失效齿轮为研究对象,从齿轮材料与性能进行分析,找到齿轮失效的根本原因。检测试样的取样位置应满足试验要求,且具有代表性,各试样的取样位置如图 1 所示。

采用直读光谱仪对齿轮材料成分进行分析,并与 GB/T3077-1999《合金结构钢》中20CrMnTi 材料成分进行对比;采用摆锤式冲击试验机检测材料的冲击韧性,试样为 10 mm×10 mm×55 mm 的标准 U型缺口试样;采用 100 kN 电子拉伸试验机检测材料的强度;采用洛氏硬度计与显微硬度计检测材料的硬度及有效硬化层深度;采用倒置式金相显微镜检测材料的组织。

2 试验结果与分析

2.1 失效齿轮化学成分分析

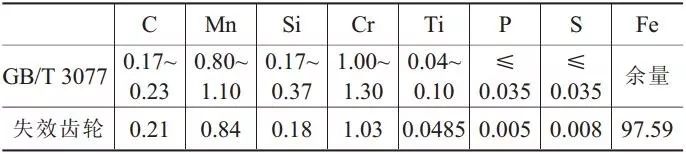

经检测,失效齿轮的化学成分如表 1 所示,与GB/T3077-1999《合金结构钢》中20CrMnTi 材料成分进行比对,发现失效齿轮的化学成分达到了要求。

表1 20CrMnTi 齿轮的化学成分(质量分数,%)

2.2 失效齿轮的力学性能分析

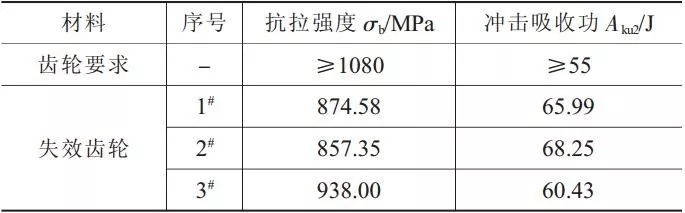

采用 100 kN 电子拉伸试验机对试样进行拉伸试验,结果见表 2。采用摆锤式冲击试验机对试样进行冲击韧性试验(表 2),试样 1#~3# 为平行试样。

表2 失效齿轮力学性能

从表 2 可看出,失效齿轮的抗拉强度为 857.35~938.00MPa,低于标准规定的最低值1080 MPa;冲击吸收功为 60.43~68.25J,高于标准规定的最低值 55J,满足标准要求。

2.3 失效齿轮硬度分析

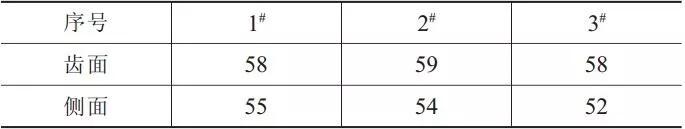

失效齿轮的 表面硬度采用洛氏硬度计进行检测,检测位置为齿面及侧面,结果见表 3。

表3 失效齿轮的表面硬度(HRC)

从表 3 可以看出,失效齿轮的侧面硬度较低,低于 58~62 HRC 的硬度要求, 较低的表面硬度是导致齿轮表面磨损的主要原因。

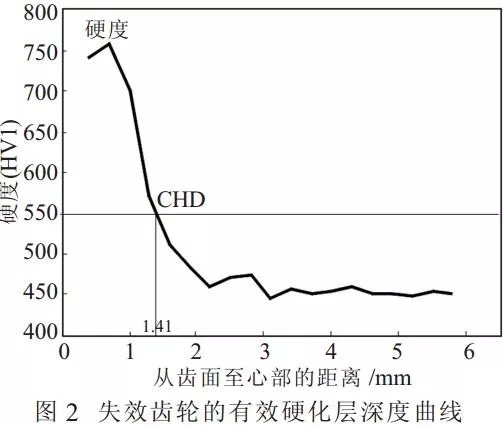

采用显微硬度计检测失效齿轮表面渗碳情况,从齿面至心部的硬度变化曲线如图 2 所示。从图中可知,失效齿轮的有效硬化层深度 CHD 为 1.41mm,达到了渗碳深度要求[2-3]。图中,从表面至心部,硬度首先增加,然后平稳降低至 450HV1 左右。

2.4 失效齿轮组织分析

失效齿轮从齿尖至齿心的显微组织见图 3。

图3 失效齿轮各部位的显微组织

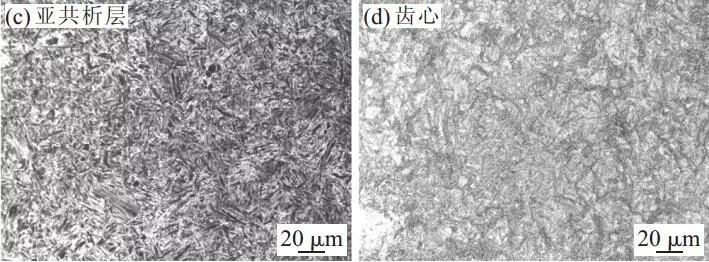

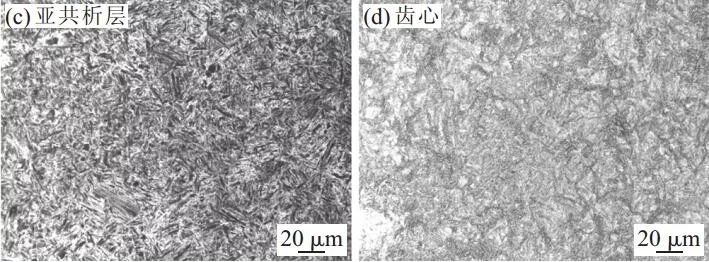

该齿轮经过了渗碳处理,根据含碳量的多少,一般将渗碳层分为过共析层、共析层及亚共析层,过共析层碳含量可达 0.8%~1.0%。从图 3 可知,过共析层主要由灰色针状马氏体及少量白色块状残余奥氏体组成;共析层主要由细小短针状马氏体及少量残余奥氏体组成;亚共析层主要由较粗大的透镜状马氏体及少量屈氏体组成;齿心由马氏体及晶界未溶颗粒状铁素体组成。齿心金相组织取样于齿轮中心线与齿根圆相交处[4-7]。结合齿轮的CHD 曲线,齿尖到齿心的金相组织能够满足硬度要求。齿轮心部位置的显微组织如图4 所示。

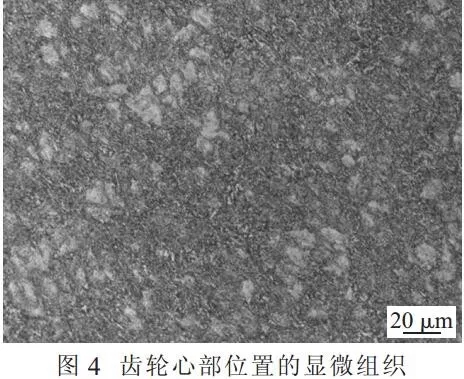

从图 4 可知,心部组织主要由大块状铁素体及索氏体组成,并且组织有一定的偏析,该金相组织的取样位置为齿轮心部位置处,与拉伸试样取样位置一致。

2.5 综合分析

一般来说,齿轮加工的工艺路线为[8-11]:锻造→预备热处理(正火、退火或调质等)→粗加工(齿形加工)→渗碳→淬火→低温回火→喷丸→校正花键孔→精加工(磨齿)。齿轮毛坯需锻造,锻造能够降低晶粒尺寸,改善毛坯组织性能;预备热处理主要目的是降低硬度,提高塑性,便于切削加工,细化晶粒,均匀化成分与组织,为后续热处理做准备。

对于 20CrMnTi 材料,渗碳热处理工艺规范一般是先进行 920~950℃正火热处理,然后在 920~940℃下渗碳处理, 最后 830~870℃油淬及 180~200℃低温回火。

失效齿轮心部的强度较低,达不到标准要求,结合该位置的金相组织,发现组织中存在块状铁素体及偏析,导致了材料强度降低。偏析的存在与预备热处理不合适有关,可以增加预备热处理的时间或提高温度。

失效齿轮侧面硬度低,耐磨性较差,这是导致失效的主要原因,结合本文中的分析,表面硬度低,主要是由于在渗碳过程中,渗碳方法不当,渗碳不均匀所致。

3 结论

(1)失效齿轮的化学成分满足 GB/T3077-1999《合金结构钢》中 20CrMnTi 材料的要求。

(2)失效齿轮心部由于预备热处理不合适,强度达不到性能要求。

(3)渗碳热处理使齿面部位达到了硬度及渗碳深度的要求,但渗碳不均匀,齿轮侧面硬度达不到要求。齿轮侧面硬度低,耐磨性较差,这是失效的主要原因。