南京麒麟科学仪器集团有限公司和大家一起来分享杨群收的“控制铸件在冶炼过程中化学成分的增减变化”。生产过程中,根据铸件物理性能的要求,正确的配料或调料,严格控制材质的各化学成分含量尤为重要。

在生产实践中,作为冶炼技术人员和炉工来说,配料和调料应该是熟练掌握的一般性技术问题。但是对予刚毕业的学生和大多数炉工来说,欲能系统、灵活的掌握,也确非易事。

目标化学成分

现在大部分铸件,根据其牌号要求的不同,国标中已做出了相应的要求,从铸造手册中即可查到。

但是随着科技的进步,根据铸件的服役状况,市场需要更多物理性能各不相同的铸件,并对铸件的综合性能质量提出了更高的要求,科研单位也不断研究出新材质而取代旧材质,例如合肥水泥研究设计院研究的“中碳多元合金钢”,成功的代替了原需进口的球磨机衬板,代替了高锰钢,用该材质生产直径φ2.4甚至直径φ4.2的中大型球磨机衬板上,降低了生产成本,取得了良好的经济效益。

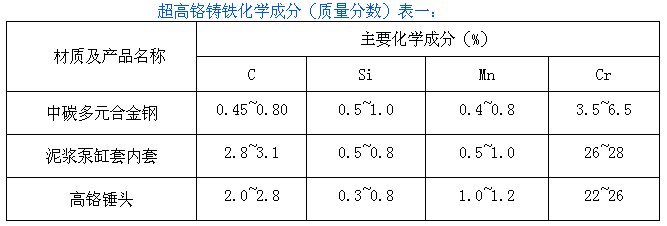

另外,如我厂生产出口国外石油钻井用的泥浆泵高铬双金属缸套及采石场600×900破碎机用的锤头,都是超高铬铸铁,其主要成分见表(一),这些材质的详细化学成分要求,在铸造手册中是查不到的。

在接受生产绪如上述产品时,如果自己没有完全掌握铸件化学成分要求,以及没有详细了解铸件的服役状况时,应让用户提供尽可能详细的化学成分要求范围及热处理工艺。当然作为生产厂家来说,必须尽多详细掌握自己产品所要求的化学成分范围及物理性能。以便生产出用户满意的优质产品。

总之在生产配料之前,应了解所产铸件的目标化学成分,做到心中有数。原材料的化学成分,指的是投炉所用的新生铁、废钢、回炉料的主要化学成分,以及硅铁、锰铁等铁合金的牌号或化学成分含量。

在冶炼过程中化学成分的增减变化

要想掌握各种炉料在冶炼过程中化学成分的变化规律,将是一个复杂的问题。冶炼设备的不同,如冲天炉(热、冷风)三节炉,中频感应电炉等,其化学成分的变化都各不相同。即便是同一个炉子,因修炉所用材料的不同,以及操作方法的不同,冶炼过程中化学成分的变化也不相同。以冲天炉为例,热风与冷风,风压的高低,风眼直径的大小,焦碳质量及块度的大小,修炉衬材料是酸性,中性或是碱性,对材质化学成分的变化都不尽相同。

1、碳量的变化

碳量的变化大体上可分为四种:(1)炉料中含碳量高低的不同,碳量的增减率不同。(2)炉料中硅、锰含量高低对碳量的影响。(3)炉温高低和炉气氧化性强弱对碳量的影响。(4)其它因素。

(1)炉料的平均含碳愈低,碳向金属中的溶解度愈大,铁水就会发生增碳,废钢用量越大,这种现象越明显。炉料中平均含碳量愈高(例如在3.6%以上),铁水从焦炭中吸收碳量愈少,而碳的氧化烧损增加,铁水含碳量不仅不增加反而减少。如果炉料中的含碳量高达3.6~3.8%时,冶炼中铁水的含碳量就基本不再变化了。

(2)铁水中含硅量越高,增碳量越少,这是因为硅可以溶解于铁内,降低了碳在铁中的溶解度。锰则相反,含锰量增加时,铁水增碳量也有所增加。

(3)加大焦炭用量,或者使用的焦炭块度小,都会使增碳量加大,这是由于增加了铁水与焦炭的接触时间和接触面积。铁料熔化成铁水滴下落,当流经赤热的底焦时,焦炭中的碳会慢慢溶到铁水滴中去,使铁水含碳量增加,这叫作增碳作用。这种作用主要发生在过热区和炉缸区。铁水与焦炭接触的时间越长,接触面积越大,温度越高,铁水增碳就越多。冲天炉设有前炉,因为铁水能及时从炉缸中流入前炉,所以增碳少。搀炉无前炉缸,铁水只能存在炉锅内而与焦炭接触的机率多,所以增碳量就越大。

炉内温度升高会促使碳更快更多地溶解在铁水中,使增碳显著。因此,如果其它条件不变而采用热风冲天炉,就会因为提高了炉内温度,使增碳量加大。

在炉内还存在着使碳减少的因素,如铁水滴接近风口,或者风量很大,风压很高时,炉气中的氧会氧化铁水而使含碳量减少(或称脱碳)。增加风量,提高铁水温度,也会促使增碳。但是增加风量后,由于加强了铁水氧化,又有促使脱碳的作用,不过,在这种状态下,脱碳作用大于增碳作用。

(4)除以上因素之外,还有其它具体因素也影响着碳量。

提高底焦高度,铁水的过热路程延长,铁水温度提高的同时,也促使了碳向铁水中的溶解。因此,底焦高度过高时,铸铁的增碳量也大。

如果炉底高度垫的高,铁水下落流经的路程短,铁水及时流入前炉缸,减少了与焦炭的接触时间,增碳率就小。反之增碳量就大。

炉料过碎小而且配用量大时,易出现熔化速度快、铁水下落快、增碳量很小的现象。伴随着这种现象的同时,铸铁件也易出现白口缺陷。

在用冲天炉冶炼时,增碳和减碳这两个矛盾着过程,是同时进行的,影响含碳量的因素太多,很难精密的确定。

用中频感应电炉冶炼时,无论是酸性、中性、或者是碱性炉,对碳量均有烧损。如果操作不当,碳量的烧损更大,当炉温达到浇注温度时,应及时降低功率,保温浇注。金属液在炉内随着高温时间的延长,碳的烧损量增大,自发晶核减少,应添加增碳剂并加入接力脱氧剂。

2、硅量的变化

硅量的变化,主要取决于两个因素,(1)炉衬的属性(酸性、中性或碱性)。(2)炉温的高低以及在炉内的停留时间。

用石英砂(SiO2)作修炉料,即用酸性炉冶炼钢铁时。硅量的烧损不明显,如果颗粒细小的石英砂或石英粉用量大时,硅量不但不减少,反而会增加。

用镁砂(碱性)或铝钒土(中性)修炉衬时,硅的烧损量就大,其烧损率一般可按10—15%计算,硅铁合金中硅的烧损率还要更高一些。

3、锰量的烧损

无论在任何炉中冶炼,锰量均有烧损,炉温越高,金属液在炉中的停留时间越长,铁水含硫量越高,锰的烧损率就越高,其烧损率一般按15—25%计算,锰铁合金中锰的烧损率还要更高一些。

在冶炼过程中,除铜、钼等元素烧损量很少,在配料时可以不考虑其烧损率,其它元素都有不同程度的烧损。

南京麒麟科学仪器集团有限公司

检测中心

2019.09.16